鑫达科能针对炼油厂废水高浓度有机物、油类、硫化物及难降解污染物的特点,开发的炼油废水深度处理设备通常采用“预处理+生化+深度处理”组合工艺,确保出水达到《石油炼制工业污染物排放标准》(GB 31570-2015)或回用标准。

▉ 处理对象与难点

主要污染物:

高浓度石油类(浮油、分散油、乳化油)

硫化物、酚类、氨氮、COD(常达2000mg/L以上)

难降解有机物(多环芳烃等)

可能含重金属(如镍、钒)

▉ 核心工艺流程

1. 预处理阶段

隔油池(API/CPI):去除浮油及大颗粒悬浮物。

气浮装置(溶气气浮DAF或涡凹气浮CAF):破乳并分离乳化油,配套化学药剂(破乳剂、絮凝剂)。

调节池:均衡水质水量,缓冲pH波动。

2. 生化处理阶段

厌氧处理(UASB/EGSB):降解高浓度有机物,提高可生化性。

好氧处理(A/O、MBR或MBBR):

A/O工艺:脱氮除磷,降低COD和氨氮。

MBR膜生物反应器:高效泥水分离,出水悬浮物极低。

3. 深度处理阶段

高级氧化(臭氧催化氧化、Fenton):破解难降解有机物。

膜分离(超滤UF+反渗透RO):脱盐及去除微量污染物,实现回用(如循环冷却水)。

活性炭吸附/BAF曝气生物滤池:进一步去除COD和色度。

▉ 技术亮点

高效除油技术:采用“旋流分离+气浮+生物降解”三级除油,油类去除率>99%。

抗冲击负荷:强化预处理+厌氧缓冲设计,适应炼油废水水质波动大的特点。

资源化与节能:回收油类(可回用至炼油工序);膜浓水蒸发结晶实现零排放(可选)。

智能化控制:在线监测油含量、COD、氨氮等参数,自动调节药剂投加量和曝气量。

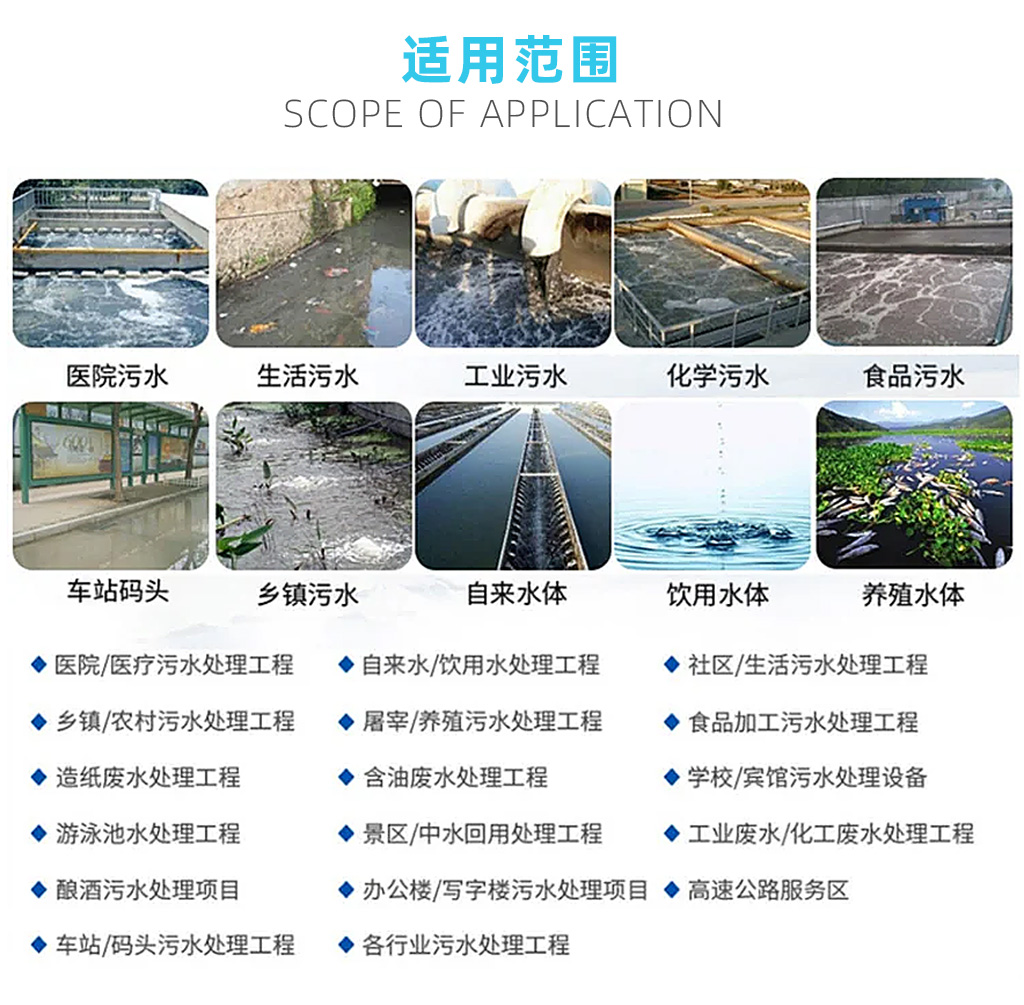

▉ 应用场景

常减压蒸馏、催化裂化、加氢精制等装置产生的废水。

老旧炼油厂废水处理系统提标改造。